Technológie

Prechodné uzatvorenie všetkých druhov potrubia pod tlakom, bez úniku média.

Uzatvárací systém RVB 2010-F1 umožňuje rozmerovo variabilnými uzatváracími telesami prechodne uzatvorenie všetkých druhov potrubia (oceľ, liatina, HD-PE, PVC) pod tlakom, v rozsahu dimenzie potrubia DN 65 - DN 300 bez úniku média.

Pripojenie balónovacej súpravy k potrubiu je cez príslušné tvarovky. Prevádzkové tlaky uzatváracieho potrubia sú rozdielne podľa dimenzie potrubia a počtu nasadených uzatváracích telies. Uzatváracie telesá balónovacej súpravy RVB 2010-F1 sú plnené kvapalinou (vodou), v zimných obdobiach zmesi vody a neagresívnej nemrznúcej zmesi. Uzatváracie telesá sú plnené pomocou tlakovej a sacej pumpy. Pri uzatváraní je využívaný tlak média na plochu uzatváracieho telesa, opretého o masívne zadržiavacie rameno, ktoré zabraňuje nechcenému posunutiu telesa v smere prúdenia plynu.

Zavádzacie komory a zavádzacie tyče uzatváracích telies umožňujú svojou konštrukciu počas uzatvorenia kontrolovať stav uzatvoreného úseku potrubia, uzatvorený úsek odvzdušniť, odplyniť či preplachovať inertným plynom. Príslušenstvo balónovacej súpravy RVB 2010-F1 umožňuje odstrániť z navŕtaného otvoru pre zavedenie uzatváracích telies ostré hrany vo vnútri potrubia vzniknuté navŕtavaním a odstrániť z oceľového potrubia ostré kovové častice, ktoré by mohli poškodiť vlastné uzatváracie telesá.

Uzatvorenie potrubia je uskutočňované silnostennými, rozmerovo variabilnými, kvapalinou naplnenými uzatváracími telesami z antistatickej gumy, pripojenými na zavádzaciu tyč a zavedenými do potrubia cez zavádzaciu komoru bez úniku plynu, kolmo k osi uzatváraného potrubia.

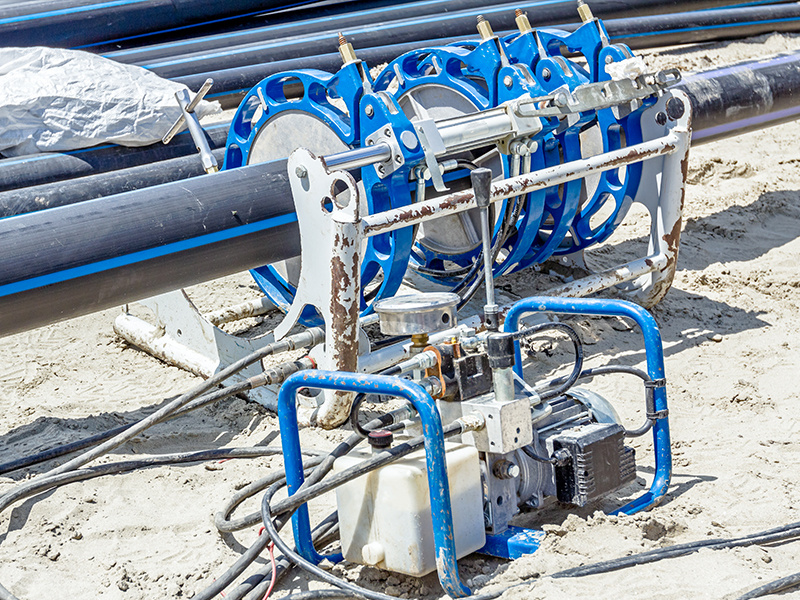

Zváranie plastov na tupo – tlakové zváranie

Princíp zvárania na tupo Zváranie na tupo (alebo tlakové zváranie) je kontaktné zváranie, t.j. zvárané plochy sa nahrievajú dotykom s nahrievacím telesom.

Pri zváraní rúr sa jedná o tzv. zrkadlo, pri zváraní plastových dosiek je to nahrievacia lišta. Zvárané konce sa pred samotným pritlačením na nahrievacie teleso hladko opracujú - v prípade plastových rúr pomocou rovinného hoblíka. Potom sa skontroluje presah - pri zváraní rúr nesmie byť väčší ako 0,1 x hrúbka steny rúry a zvárané plochy sa očistia od mastnoty a mechanických nečistôt. Následne sa pod presne určeným, tzv. prispôsobovacím tlakom pritlačia zvárané konce na nahrievacie teleso, nahriate na zváraciu teplotu.

Po uplynutí prvej fázy nahrievania zváraných koncov, tzv. prispôsobovania, sa vytvorí po obvode zváranej plochy výronok. Potom sa zníži tlak na minimum a začína druhá fáza nahrievania, tzv. prehrievanie do hĺbky. Po uplynutí druhej fázy sa zvárané plochy oddialia od nahrievacieho telesa, toto sa odstráni spomedzi zváraných plôch a v čo najkratšom čase na nahriate konce zváraných častí priložia k sebe. Táto fáza sa nazýva prestavenie.

Následne začína fáza tlakového nárastu, kedy sa postupne zvyšuje prítlak na zvárané konce až do hodnoty zváracieho tlaku. Pod týmto tlakom zostanú zvárané časti až do vychladnutia zvarového spoja, t.j. počas celej fázy chladnutia.

Pre celý proces zvárania sú dôležité tieto fyzikálne veličiny: čas, teplota a tlak. Tieto sú presne stanovené normami v závislosti od typu zváraného materiálu, hrúbky steny a priemeru rúry.

Elektrofúzne zváranie

V princípe sa jedná o obdobné zváranie ako polyfúzne, s tým rozdielom, že ohrev nie je vykonávaný nahrievacím telesom, ale odporovým vinutím, ktoré je zabudované v základnom materiáli tvarovky (tzv. elektrotvarovky).

Na konce zváraných častí, očistených od oxidačnej vrstvy (pomocou škrabiek) a odmastených, sa na nasunie elektrotvarovka, pričom zvárané časti sa odporúča zafixovať v pozicionéroch. Následne sa pripojí zvárací kábel zváracieho prístroja ku konektorom elektrotvarovky. Parametre zvárania (napätie, prúd a čas) je možné zadať do prístroja zvyčajne dvoma spôsobmi - manuálne podľa tabuľkových údajov pomocou ovládacích tlačidiel alebo z čiarového kódu umiestneného na elektrotvarovke prostredníctvom čítacieho pera. Tieto môžu byť korigované zváracím prístrojom v závislosti od vonkajšej teploty.

Po spustení vlastného procesu zvárania prístroj reguluje prívod elektrického prúdu do odporového vinutia elektrotvarovky, čím sa nataví materiál elektrotvarovky i zváraných častí v mieste spoja.

Po ukončení fázy zvárania začína plynúť doba chladnutia, počas ktorej zvarový spoj nesmie byť zaťažovaný a je vhodné ho nechať zafixovaný v pozicionéroch.

Ručné zváranie obalenou elektródou

Zdrojom tepla je elektrický oblúk, ktorý vznikne medzi elektródou a zváraným materiálom (výnimočne medzi dvomi elektródami). Ak ich zapojíme na vhodný zdroj elektrického prúdu, teplom elektrického oblúka nastane miestne natavenie a spojenie – zváranie zváraných súčiastok.

Pri zváraní sa používa jednosmerný alebo striedavý prúd o napätí 10 –70 V. Intenzita prúdu je 30 – 500 A. Zdrojom jednosmerného prúdu sú usmerňovače alebo točivé zváracie agregáty. Zdrojom striedavého prúdu sú zváracie transformátory. Pri zváraní elektrickým oblúkom sa jeden prívod zdroja zváracieho prúdu prichytí uzemňovacou svorkou na základný materiál a druhý prívod sa ukončí držiakom elektród. Elektrický oblúk zapaľujeme tak, že elektródou sa dotkneme základného materiálu.

Po zapálení elektrického oblúka sa začne jadro elektródy odtavovať. Súčasne s ním sa odtavuje obal elektródy, ktorý je nalisovaný na jadro. Na konci elektródy je kráter, ktorý usmerňuje prúd vznikajúcich plynov do oblasti zvarového kúpeľa. Tieto plyny znemožňujú prenikanie vzduchu k natavenému materiálu a tým ho chránia pre znehodnotením. Tepelným a dynamickým účinkom elektrického oblúka vzniká zvarový kúpeľ. Tvoria ho roztavený základný materiál a prídavný materiál z jadra elektródy, ktorý sa preniesol elektrickým oblúkom.

Zvarový kúpeľ postupne tuhne a na jeho povrchu sa vytvára súvislá vrstva trosky z roztaveného obalu elektródy. Ovplyvnená oblasť je nenatavená oblasť zvarového spoja, v ktorej sa štruktúra alebo vlastnosti základného materiálu zmenili.

Zváranie plameňom

Zváranie, pri ktorom sa základný aj prídavný materiál na mieste budúceho spoja zohrieva a zataví plameňom vysokej teploty, ktorý sa získa spaľovaním zmesi horľavého plynu s kyslíkom (najčastejšie acetylén).

Prídavný materiál má zvyčajne tvar drôtu a po roztavení sa zlieva so základným materiálom. Niekedy sa utvára zvarový spoj i bez prídavného materiálu. Spaľovanie kyslíkovo-acetylénového plameňa prebieha vo dvoch fázach.

V prvej fáze sa acetylén spaľuje s kyslíkom na kysličník uhoľnatý a vodík a v druhej fáze spaľovanie prebieha vo vonkajšom plameni žltkastej až namodrastej farby. Potrebný kyslík berie plameň zo vzduchu (má oxidačný účinok). Súčet teplôt z obidvoch fáz spaľovania dáva výhrevnosť acetylénu – 11 500 kcal/m3. Zloženie zmesi kyslíka a acetylénu určuje druh plameňa.